Услуги

Фрезерная обработка ЧПУ

Мы предлагаем фрезерную обработку на станках с ЧПУ — высокотехнологичный метод создания деталей любой сложности с гарантированной точностью и высоким качеством.

Фрезерная обработка — процесс изготовления детали путём послойного удаления материала вращающейся фрезой. В отличие от универсально фрезерных, станки с ЧПУ выполняют операции по заранее запрограммированной траектории с микронной точностью.

В производственном парке нашей компании — современные фрезерные центры с числовым управлением:

- 3 осевые станки – базовая обработка плоскостей, пазов, контуров;

- 4 осевые системы (с поворотной осью) – сложные криволинейные поверхности.

Типы обработки:

- плоское фрезерование — создание базовых плоскостей и уступов;

- контурное — вырезка деталей по сложному профилю;

- объёмное 3D фрезерование — формирование рельефов, штампов, пресс форм;

- торцевое — обработка крупных плоскостей с высокой производительностью;

- координатное — точечная выборка материала в нескольких плоскостях.

Обработка:

- черновая — снятие основного объёма материала;

- получистовая — приближение к финальным размерам;

- чистовая — достижение заданных допусков и шероховатости.

Обрабатываемые материалы:

- металлы – сталь (конструкционная, инструментальная, нержавеющая), алюминий, медь, латунь, титан, сплавы Д16, В95;

- полимеры - капролон, фторопласт, оргстекло, ПВХ, поликарбонат;

- композиты – стеклотекстолит, углепластик, гетинакс.

Типовые изделия:

- корпусные детали машин и приборов;

- пресс формы и штампы;

- кронштейны и крепёжные элементы;

- прототипы изделий для испытаний;

- элементы аэрокосмического и медицинского оборудования.

Разработка и проектирование

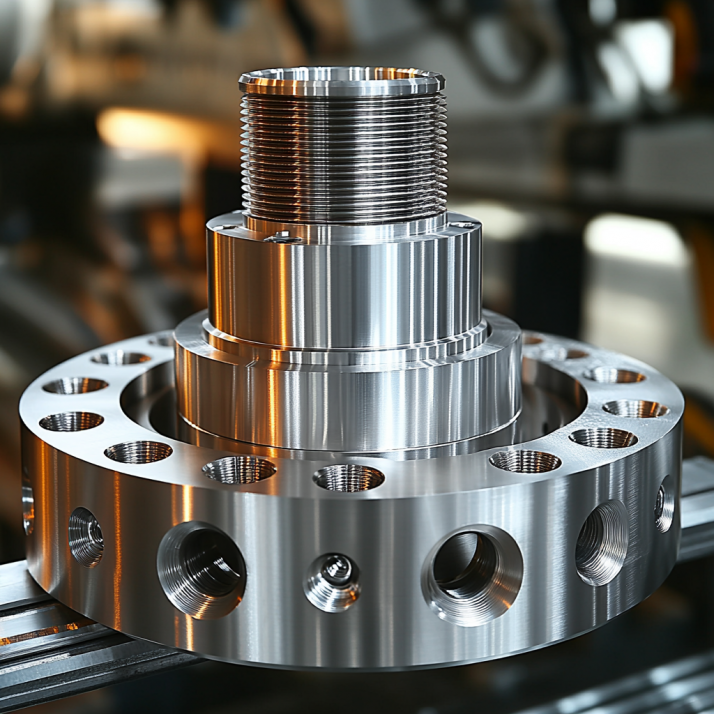

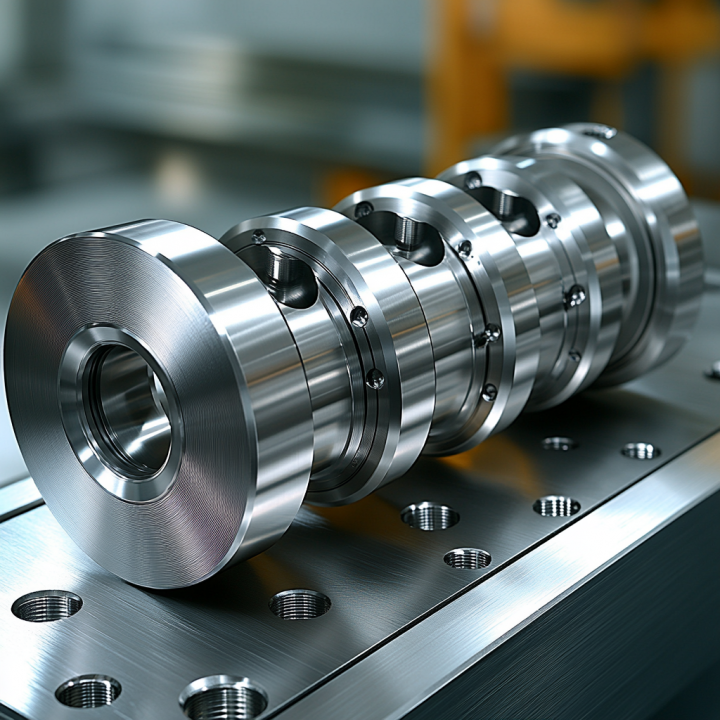

Токарная обработка ЧПУ

Токарная обработка на станках с ЧПУ – высокотехнологичное решение для изготовления деталей любой сложности, от единичных прототипов до крупносерийного производства. Наш подход сочетает инженерную экспертизу, современное оборудование и современные технологии контроля качества.

В основе токарной обработки — принцип ротационного резания: заготовка вращается с заданной частотой, а стационарный режущий инструмент снимает материал с контролируемой глубиной

Автоматизация через ЧПУ позволяет:

- поддерживать стабильные режимы резания;

- минимизировать вибрации;

- компенсировать температурные деформации;

-

обеспечивать повторяемость размеров.

Наш парк станков включает:

- 2‑осевые токарные центры — для стандартных валов, втулок, фланцев;

- многофункциональные станки с приводным инструментом — совмещают точение, сверление, фрезерование;

- автоматы продольного точения — для обработки длинных тонких валов;

- тяжёлые токарные станки — для заготовок диаметром до 800 мм и длиной до 2000 мм.

Спектр выполняемых операций:

- цилиндрическое точение;

- коническое точение;

- фасонное точение (галтели, радиусы, канавки);

- растачивание отверстий;

- обработка внутренних канавок;

- формирование внутренних конусов;

- снятие фасок;

- метрическая резьба;

- трубная, трапецеидальная резьба;

- многозаходная резьба;

- осевое сверление;

- зенкерование;

- развёртывание;

- формирование узких канавок.

Контроль качества:

- измерение диаметров;

- проверка геометрии;

- анализ шероховатости.

Обрабатываемые материалы:

- стали – конструкционные (Ст3, 45), легированные (40Х, 30ХГСА), нержавеющие (12Х18Н10Т, AISI 304);

- цветные металлы – алюминий (Д16, АМг6), медь, латунь (ЛС59‑1), титан (ВТ1‑0);

- специальные сплавы – жаропрочные (ХН77ТЮР), инструментальные (Р6М5);

- полимеры – капролон, фторопласт, текстолит.

Типовые изготавливаемые изделия:

- валы и оси (шлицевые, ступенчатые);

- втулки и гильзы (с внутренними канавками);

- фланцы и кольца (с торцевыми пазами);

- крепёжные элементы (шпильки, гайки);

- детали для гидравлики (поршни, штоки);

- компоненты турбин и насосов.